آزمون های غیر مخرب به آزمونهایی گفته میشود که نمونۀ مورد آزمایش پس از انجام آزمون قابل استفاده نمیباشد. آزمونهای مخرب عبارتند از:

- تست کشش

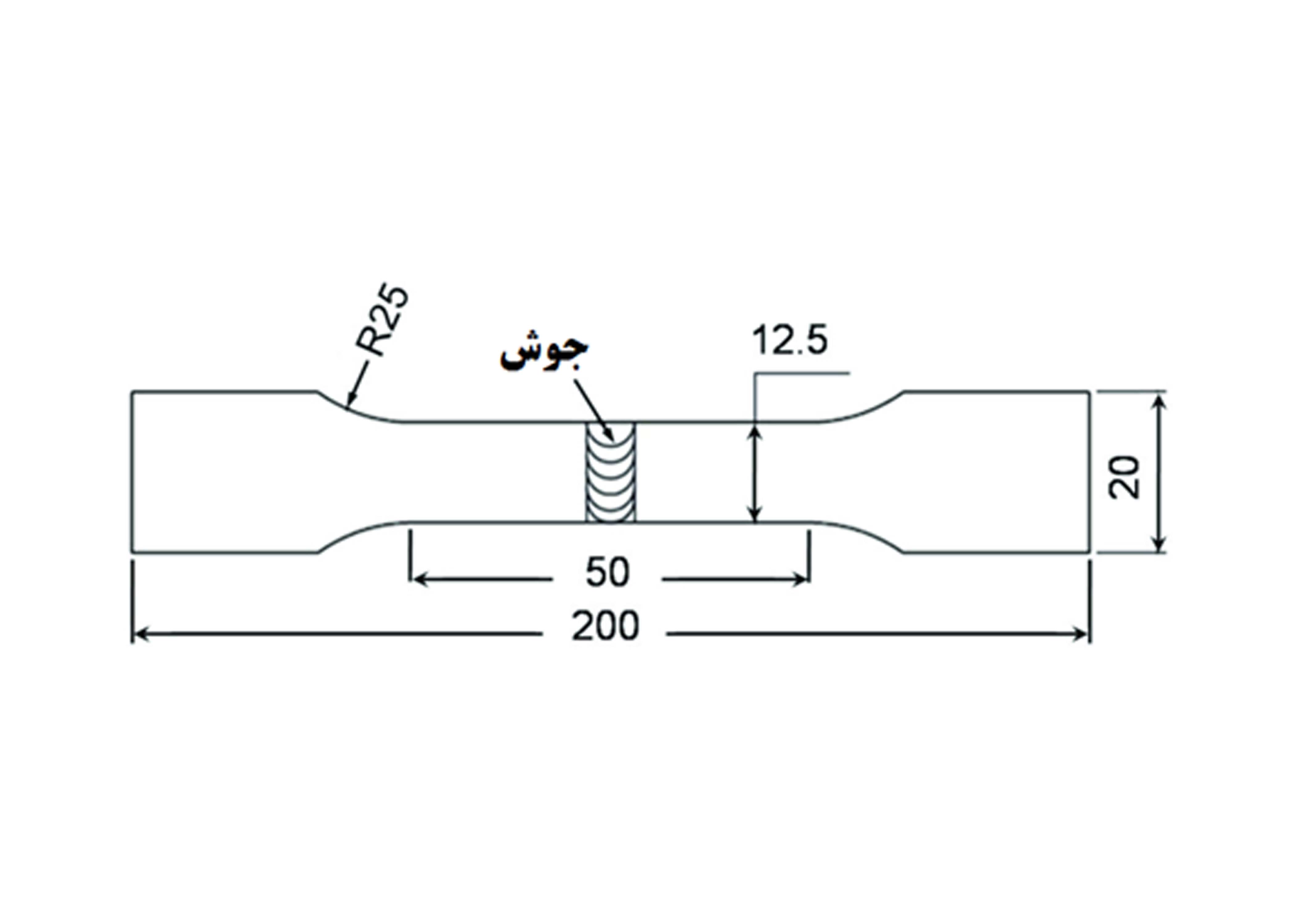

تست کشش یکی از آزمایشات مکانیکی است که به طور گسترده برای مشخص شدن خواص مکانیکی اجسام و جوش به کار گرفته میشود. با این تست میتوان استحکام کششی، نقطه تسلیم یا مقاومت تسلیم، مدول الاستیسیته و انعطاف پذیری (یعنی درصد تغییر طول نسبی و درصد تغییر سطح نسبی) به کار میرود.

تست کشش به دو روش انجام میشود:

تست کشش عرضی نمونه: که نمونه طوری بیرون آورده میشود که جوش در وسط و بریدگی عمود بر طول نمونه باشد.

تست کشش طولی نمونه: که نمونه کششی در سرتاسر جوش و از مغز آن تهیه میشود.

هدف از انجام آزمایش کشش، مشخص کردن مناسب بودن الکترود یا سیم جوش و بررسی کیفیت فلز رسوب داده شده در محل اتصال و مقایسۀ آن با استانداردهای مربوطه میباشد.

- تست خمش

تست خمش یکی از آزمایشات ارزان و ساده برای نشان دادن یک سری از مشخصات اتصال و جوش داده شده است. در این تست، اتصال تحت آزمایش خمش قرار میگیرد که میتوان آن را به وسیله دستگاههای کشش و پرس ساده و یا با گیره و چکش تحت خمیدگی قرار داد.

هدف تست خمش پیدا کردن میزان انعطاف پذیری منطقه جوش، نفوذ جوش، ساختار کریستالی جوش، مقاومت جوش و حتی تشخیص برخی از عیوب موجود در جوش میباشد. آزمایش خمش در دو وضعیت خمش انتهای آزاد و خمش هدایت شده انجام میشود.

- تست ضربه چقرمگی شکست:

این آزمایش قابلیت و عملکرد جوش در برابر نیروهای دینامیکی را مشخص میکند. آزمایش ضربه چقرمگی نسبی جوش در مقایسه با فلز قطعه کار یا مقدار انرژی لازم یا مقاومت نمونه تهیه شده از جوش در نقطه شکست را نشان میدهد. یکی دیگر از نتایج این آزمایش، درجه حرارت انتقال شکست نرم به شکست ترد است که معمولاً با انجام آزمایش ضربه بر روی نمونهها در درجات مختلف رسم و به دست میآید.

آزمایش ضربه شکست بر دو نوع است:

.آزمایش شارپی:

در آزمایش شارپی نمونه از دو طرف در تکیه گاه قرار میگیرد و چکش به صورت پاندولی به نقطۀ وسط نمونه برخورد کرده و آن را می شکند. معمولاً نمونههای ضربهای به صورت عرضی از جوش تهیه میشوند؛ بهگونهای که جوش در وسط نمونه قرار میگیرد و نمونهها دارای شکاف با زاویه عمق و شعاع استاندارد و معین میباشد.

.آزمایشی ایزود:

در آزمایش ایزود، نمونه از یک طرف در لای گیره محکم میشود و چکش به صورت پاندولی و با انرژی پتانسیل مشخص رها و پس از تبدیل شدن به انرژی جنبشی به طرف آزاد نمونه برخورد میکند. بخشی از این انرژی که در چکش نهفته است، صرف شکستن نمونه میشود و مابقی انرژی جنبشی پاندول را تا ارتفاع معینی بالا میبرد و دستگاه اختلاف انرژی اولیۀ پاندول و انرژی باقی مانده در آن را نشان میدهد.

- تست سختی

تست سختی که در برخی از متون آزمایشگاهی در ردیف تستهای مخرب قرار گرفته است، یک ایده جالب برای سایش فلز جوش به همراه دارد که در برخی مواقع که برای ما هزینه و سرعت آزمایش اهمیت دارد، میتواند به جای آزمایش کشش انجام شود تا مقاومت فلز جوش را برآورد کند. تست سختی میزان مقاومت فلز در برابر فرو رفتن جسم سختتر در سطح آن را بیان میکند. با مقایسۀ سختی فلز جوش با منطقه مجاور جوش و یا با فلز قطعه کار میتوان میزان سختی پذیری جوش و حتی میزان حساسیت آن در برابر ترک خوردگی یا قابلیت ماشینکاری شدن آن را مشخص کرد.

- تست اچ کردن

زمانی که قصد مطالعه ساختار میکروسکوپی، دانه بندی یا مطالعه برخی فازها و بررسی عیوب و ناخالصیها در فلز جوش یا منطقۀ مجاور آن را داریم، باید از نمونههایی از منطقه جوش برداشته و پس از پولیش کردن، با محلولهای مختلف اچ کرد. محلولهای شیمیایی مورد استفاده برای اچ کردن، برای آلیاژهای گوناگون و با مقاصد مختلف (مثلاً مطالعات ماکروسکوپی و میکروسکوپی و مشخص کردن یک فاز ویژه یا یک نابجایی یا هر عیب دیگر) متفاوت هستند. ولی فرایند این محلولها خوردن مناطق خاصی است تا این خوردگیها در زیر میکروسکوپ به صورت تیره یا روشن قابل تشخیص باشند.

- تست خوردگی

در برخی از فلزات مقاومت در برابر خوردگی فلز جوش یا منطقه مجاور آن از اهمیت زیادی برخوردار است. یکی از دلایل کاهش مقاومت فلز در برابر خوردگی می تواند ناشی از مناسب نبودن ترکیب شیمیایی فلز پر کننده، تغییرات فازی یا رسوب ناخالصی ها در محل مرزدانهها، وجود بقایای سرباره یا روانسازها باشند. به منظور مقایسه مقاومت فلز در برابر خوردگی در منطقه جوش یا بقیه قطعه کار، معمولاً بر پایه استاندارد نمونه سازی صورت می گیرد و با ایجاد شرایط مشابه از لحاظ درجه حرارت و محلول خورنده، نمونهها در زمانهای مشخص مورد مطالعه و بررسی قرار خواهند گرفت.

عربي

عربي English

English