خستگی فلز چیست؟

طبق تعریف سیکل های متناوب با فرایندهای بارگذاری و باربرداری چند باره و تکراری (مثل سازه های حاشیۀ بزرگراه ها یا نزدیک باند فرودگاه) میتوانند منجر به بروز خستگی ساختار فلز جوش شوند. این عمل میتواند یک دوره پر تکرار از فرایندهای ذوب و انجماد در سیستم های حرارتی و برودتی باشد و در برخی مواقع منجر به خرابی و انهدام کامل اتصال خواهد گردید.

بررسی نمودار خستگی با توجه به استحکام مکانیکی فلز جوش

برای ارزیابی نمودار خستگی و آثار ناشی از استحکام مکانیکی در سیکلهای پُرتکرار، باید فولاد مورد نظر به سه روش زیر مورد تحلیل قرار گیرد:

- بدون جوش (فلز پایه)

- با وجود ترک (که می تواند ناشی از ترک در اتصال جوش یا ورق که دچار پارگی شده باشد)

- جوش سر به سر

علت خستگی فلز پایه

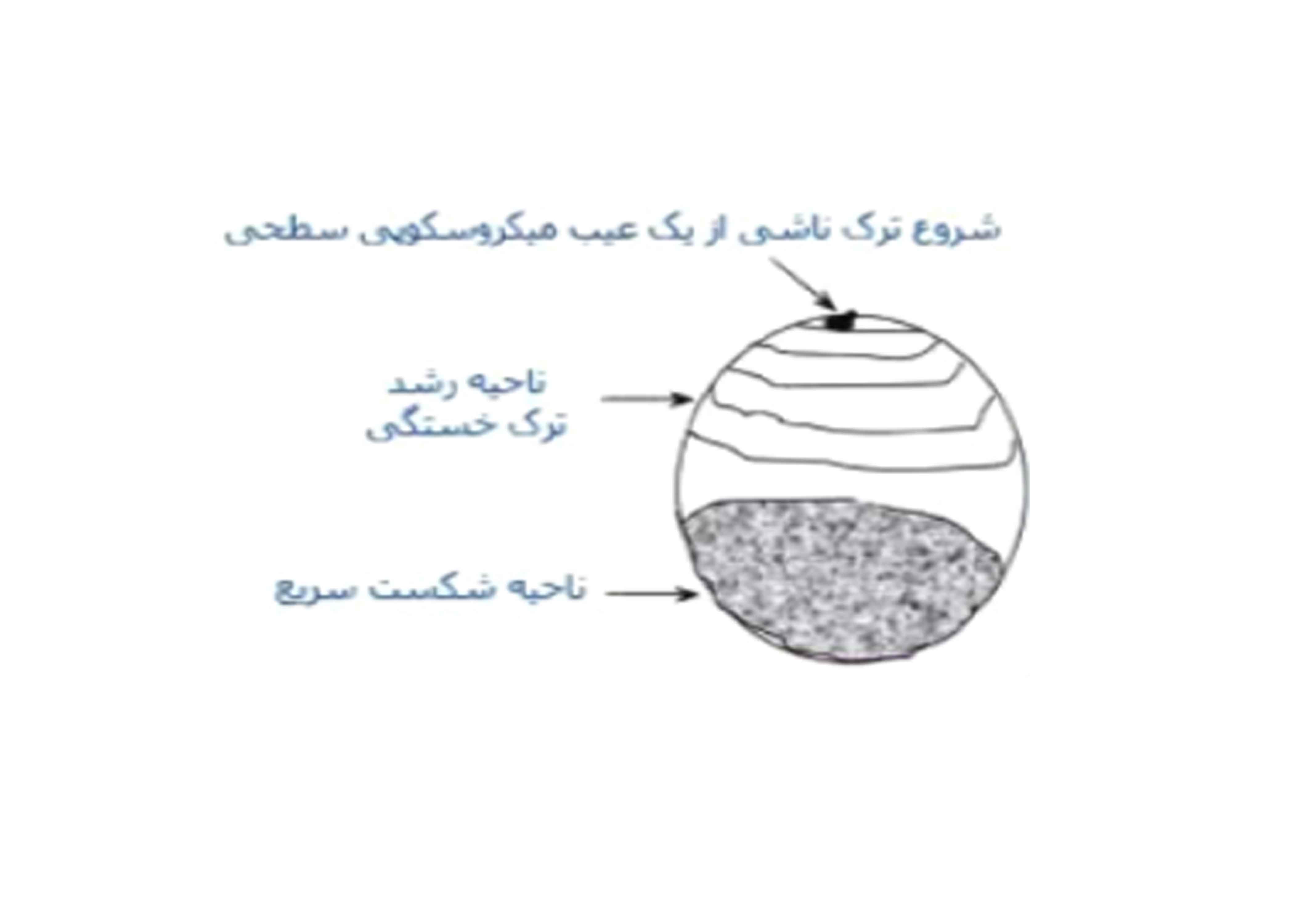

همان طور که اشاره شد، یکی از خطرناکترین آسیب های فلزی، خستگی فلز است. به طور کلی به شکست ماده بر اثر وارد شدن نیروهای متناوب کمتر از استحکام نهایی و کمتر از حد تسلیم، خستگی فلزی گفته میشود. خستگی فلزی زمانی رخ میدهد که یک فلز تحت تنش های تکراری و نوسان قرار داشته باشد و در نهایت منجر به شکست نهایی شود. رفتار فلز در آستانه خستگی به این ترتیب است که به دلیل تنشهای تکراری ضعیف میشود. معمولاً خستگی همراه با جوانه زنی ترک در سطح قطعه یا نواحی تمرکز تنش صورت می پذیرد. خستگی در سه مرحله اتفاق میافتد:

- مرحلۀ اول خستگی فلز:

نخست پس از گذرانده شدن یک دوره، ترک هایی بر روی سطح فلز ایجاد میشود که معمولاً با چشم به سختی دیده میشوند.

- مرحلۀ دوم خستگی فلز:

در مرحله دوم، ترکهای ریز تحت تنشهای حاصل از بارگذاری ها و باربرداری های متناوب قرار میگیرند و بدین ترتیب ترکها رشد کرده و در طول جسم جوانه میزنند. به خاطر داشته باشید که همیشه یکی از ترکها در امتداد صفحه لغزش فعال رشد میکند تا این که طول آن ترک به حد مشخصی میرسد و پس از آن ترک در جهت عمود بر تنش وارد شده به فلز، به پیشروی خود ادامه میدهد تا زمانی که شکست نهایی اتفاق بیافتد. هر چقدر میزان تنش اعمال شده کمتر باشد، طول ترک در لحظه انتقال از مرحله اول به مرحله دوم بزرگتر خواهد بود.

- مرحلۀ سوم خستگی فلز:

سرانجام در مرحله سوم، ترکهای ریز به اندازهای رشد کردهاند که تنشها باعث انتشار سریع آنها و آسیب دیدن فلز میشوند. در این مرحله، سطح ترک خورده از لحاظ ظاهری با توجه به نوع فلز و مقاومت کششی فلز متفاوت است. در این مرحله، فلز به پارگی میرسد و ترک رسماً تبدیل به شکست میشود.

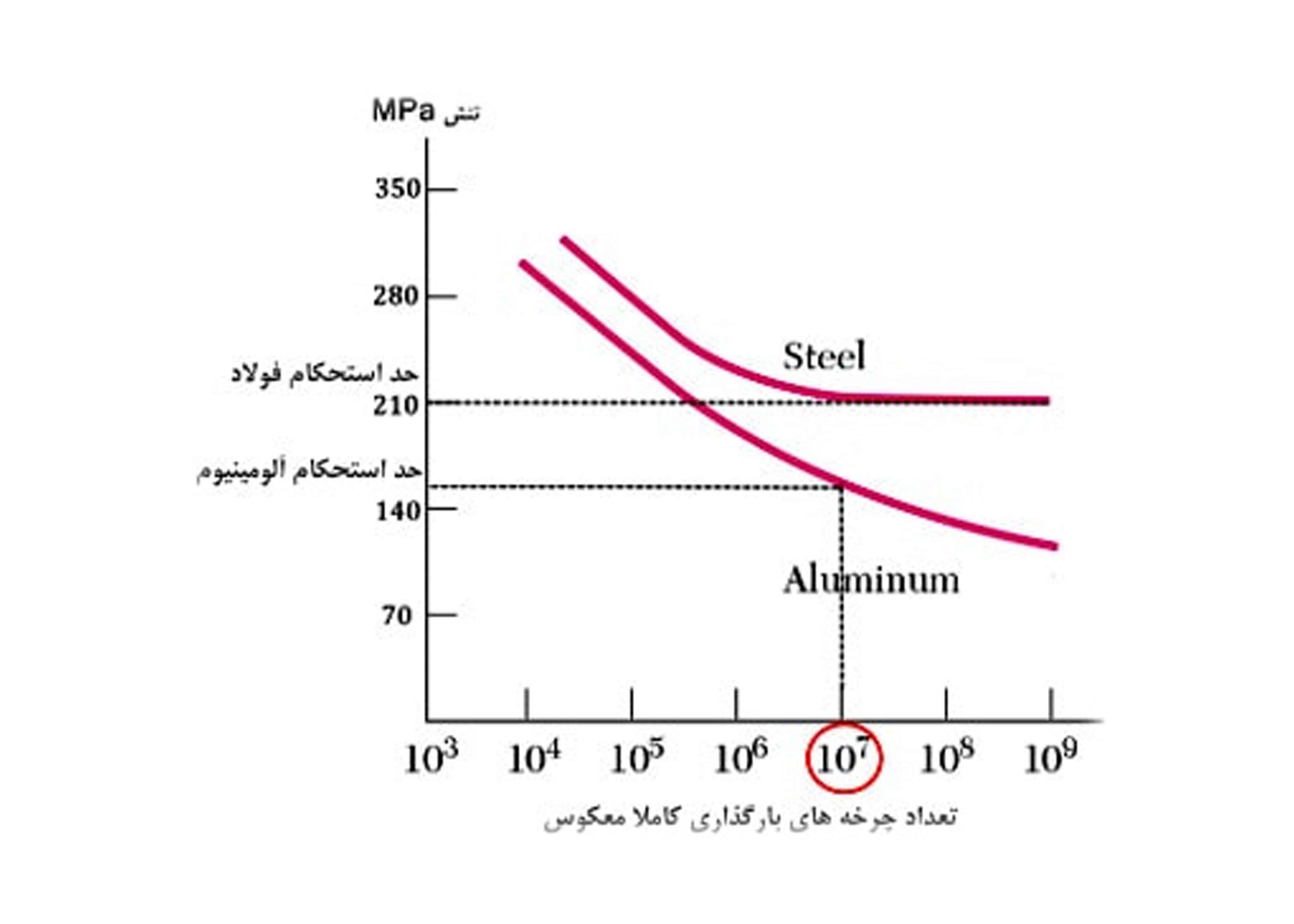

چگونگی انجام تست خستگی فلزات

برای انجام تست های خستگی فلزات، روش ها و آزمون های مختلفی صورت می پذیرد که رایج ترین آنها استاندارد تست خستگی در فلزات بر اساس استاندارد آمریکای شمالی (ASTM) است. نتیجه این تست های خستگی به صورت نمودارهای تنش - سیکل (S-N) گزارش داده میشود؛ به طوری که محور عمودی نشان دهنده تنش و محور افقی نشان دهنده سیکل میباشند. این نمودار نشان میدهد که مادۀ مورد آزمایش با تنش اعمال شده میتواند تا چند سیکل دوام داشته باشد.

برای انجام تست خستگی در آزمایشگاه، معمولاً بر اساس سیکل بارگذاری یکنواخت که به صورت تناوبی، تکراری و یا نوسانی انجام میشوند، رفتار میشود.

در برخی از آزمونهای خستگی، قطعه به هنگام چرخش در وضعیت خمیده نگهداری میشود. از جمله این نوع آزمونها میتوان به آزمایش تیر چرخان وولر و آزمایش سیستم خمش چهار نقطه ای اشاره کرد که از رواج زیادی برخوردارند. در این آزمایشها در هر لحظه یک قسمت از نمونه تحت تنش کششی قرار میگیرد. در حالی که قسمت دیگر نمونه که دقیقاً قرینۀ قسمت اول است، تحت تأثیر تنش فشاری قرار میگیرد. در هر سیکل کامل هر یک از قسمتهای سطح، یک سیکل کامل تنش دریافت میکند؛ به طوری که برآیند تنش دریافتی همواره صفر است.

در آزمون خستگی فلزات، نمونه با بارگذاری مستقیم، هم مورد کشش قرار میگیرد و هم مورد فشار. در این آزمایش باید بارگذاری به صورت تک محوری باشد. در آزمونهای خستگی، دو انتهای نمونه آزمایش رزوه میشوند و از گیرههای بسیار دقیق نگهدارندۀ نمونه استفاده میشود تا بارگذاری هم در کشش و هم در فشار کاملاً به صورت محوری باشد. یکی از مزیتهای روش آزمون تنش مستقیم در مقایسه با آزمایش خمش دورانی این است که چرخۀ بارگذاری میتواند طوری تنظیم شود که تنش متوسط صفر نشود.

دقت داشته باشید که نمونههای تحت آزمون خستگی باید با سطوح صیقلی شده تهیه شوند و ابتدا با توجه به شکل و ابعاد مورد نظر ماشینکاری شده و پرداخت سطحی شوند. در مرحله بعد نمونه صیقل میخورد.

آهنگ بهینۀ چرخۀ بارگذاری برای آزمون خستگی در بازه ۵۰ تا ۱۲۰ هرتز پیشنهاد میشود.

عربي

عربي English

English